Vantaggi dell’Elettroerosione a filo per la lavorazione di scanalature FirTree di dischi di turbine per il settore aeronautico.

\ Elettroerosione per la lavorazione di scanalature Firtree di dischi di turbine

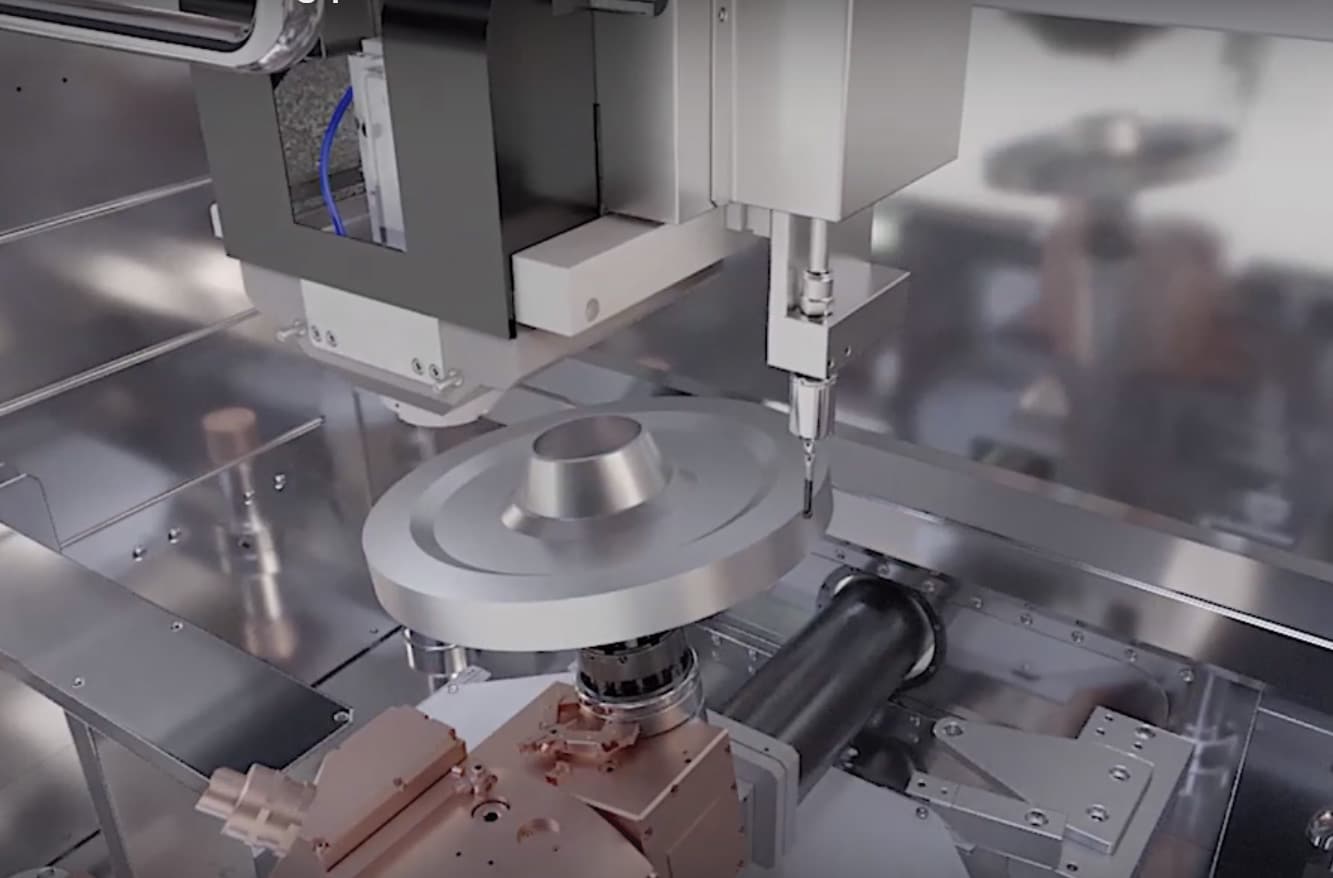

Uno dei suoi grandi vantaggi è che è una macchina standard. Si parte di una struttura base alla quale vengono aggiunti moduli/accessori a seconda del tipo di componente da produrre. In questo modo le lavorazioni sono completamente automatizzate. Per produrre altre parti, è sufficiente sostituire o adattare alcuni di questi elementi. Il modello AV35 è uno dei progetti più ambiziosi di ONA degli ultimi anni: rappresenta il nostro sviluppo tecnologico della tecnologia WEDM applicata alla produzione di pezzi con requisiti molto elevati.

Tastatore

Per garantire il corretto posizionamento del pezzo.

Script programming

Strumento per creare programmi intelligenti di misurazione ‘in-process’.

Asse rotativo a 2 assi con Chuck Pneumatico

Bloccaggio automatico e ripetitivo del pezzo. Consente l’erosione del pezzo in un solo colpo

Tracciabilità totale del pezzo e analisi dei processi grazie alla piattaforma ONA Smart Connect

Possibilità di monitorare la lavorazione di ogni parte del pezzo, eseguire statistiche, prevenire guasti, calcolare la manutenzione, tracciare le parti, ecc.

Automazione dell’intero processo

Ultima fase: inclusione di un robot in modo che la macchina funzioni giorno e notte con la stessa precisione.

Anche per l’industria aeronautica. Una delle principali sfide di ONA è stata quella di sviluppare una tecnologia EDM adattata al processo al fine di trasformare l’elettroerosione in un processo di lavorazione competitivo e di qualità, anche di fronte a tecnologie rapide nel settore, come la fresatura o la brocciatura. Un esempio di quest’ultimo è il taglio di firtrees di dischi di turbine aeronautiche, dove la lavorazione è realizzata principalmente mediante brocciatura.

Un progetto di successo da evidenziare è il lavoro svolto in collaborazione con un’azienda del settore aeronautico, in cui si lavorò nella produzione di firtrees per turbine aeronautiche con la macchina ONA AV35 di elettroerosione a filo (WEDM).

È senza dubbio uno dei progetti più importanti e ambiziosi di ONA degli ultimi tempi. Da un lato, ha portato un cambiamento culturale nel nostro organizzato, dal momento che diversi dipartimenti hanno lavorato a stretto contatto sullo sviluppo della macchina. D’altra parte, grazie allo sforzo e alla tecnologia sviluppata, la lavorazione ha avuto successo, e il processo di produzione di pezzi con esigenze molto elevate è stato convalidato.

Attualmente, sul mercato ci sono poche alternative alla macchina AV35. Ciò che distingue la macchina ONA AV35 dalle altre macchine per elettroerosione per la produzione firtrees di dischi di turbina, è che la ONA AV35 è una macchina standard alla quale vengono aggiunti accessori/moduli, che permettono di adattarsi alla produzione di altri componenti. Questo significa che non sono macchine prodotte esclusivamente per un fine.

Lo sviluppo della macchina ha richiesto molte ore di ricerca da parte del nostro team, ma, ancora una volta, ne è valsa la pena. “La cosa più complicata è stata la coordinazione tra i dipartimenti e il cliente. La macchina è stata progettata in funzione delle esigenze specifiche del cliente. I requisiti di tracciabilità hanno richiesto l’uso di strumenti software di ultima generazione”, descrive uno dei nostri tecnici.

La macchina AV35 presenta vantaggi significativi per le aziende, come un investimento iniziale in macchinari più piccoli – grazie a questa adattabilità – e un immediato aumento dell’autonomia. L’intero processo di lavorazione è automatizzato e rigorosamente controllato in modo che il pezzo soddisfi i requisiti contrassegnati: i dati e i parametri vengono continuamente proporzionati per sapere se si sta procedendo come previsto e, in caso di errore (un cambiamento di temperatura nell’acqua, per esempio), si verifica un avviso.

Tecnologia all’altezza della brocciatura e della fresatura

I dischi sono parti rotanti critici in una turbina a gas: raggiungono fino a 60.000 giri al minuto e devono essere preparati per sopportare temperature e fluttuazioni di pressione estreme, pur dovendo essere leggeri e sicuri. È quindi essenziale sia la qualità del materiale utilizzato (di solito super leghe a base di nichel) che il processo di lavorazione (elevati requisiti di qualità geometrica e superficiale).

Le tecniche di lavorazione più utilizzate per la produzione dei firtrees di dischi di turbina sono state tradizionalmente quelle per la rimozione dei trucioli per contatto fisico: brocciatura, rettificazione e fresatura. Essendo la brocciatura il processo forse più conosciuto e utilizzato.

Per quanto riguarda l’elettroerosione, lo sviluppo di nuovi generatori è stato l’impulso principale che ha reso l’elettroerosione un processo produttivo efficace e competitivo per la produzione di componenti del settore aeronautico. I principali vantaggi dello sviluppo dei nuovi generatori EDM sono: la capacità di fornire molta più potenza, aumentando così la produttività; l’adattamento della tecnologia e della strategia di lavorazione per ottenere una diminuzione dell’area termicamente colpita e la riduzione dello strato bianco, aspetti indispensabili soprattutto nel settore aeronautico.

Questi e altri progressi hanno gradualmente posto la nostra tecnologia all’altezza della brocciatura e della fresatura in termini di qualità del prodotto finale. Fino ad oggi si può dire che, oltre a raggiungere le rigide tolleranze richieste dalle parti aeronautiche, il processo WEDM di ONA offre anche una maggiore flessibilità ai produttori di turbine in termini di tempi di consegna e parametri: permette loro di adattarsi più velocemente rispetto ai processi di lavorazione convenzionali.

La macchina ONA AV35 tiene conto di tutti i dettagli, dalla compensazione di posizionamento del pezzo, attraverso l’ottimizzazione della tecnologia e alla connettività totale per una perfetta tracciabilità dell’intero processo.